Copyright © 2025 Fujian Xinyun Machinery Development Co., Ltd. Alle Rechte vorbehalten. Seitenverzeichnis

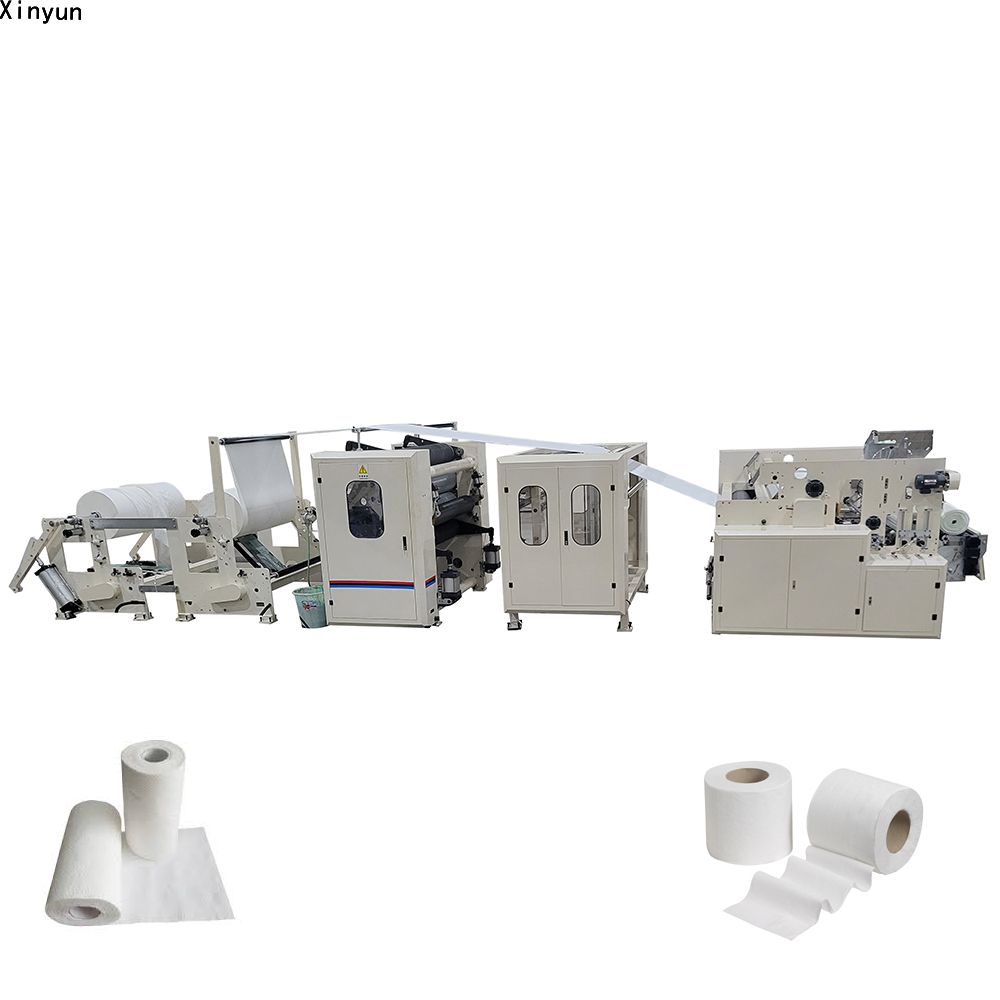

Hochwertig produzieren Toilettenpapier Für die Herstellung von Toiletten- und Küchenrollen werden Präzisionsmaschinen benötigt, die Material effizient prägen, perforieren und aufwickeln können. Die automatische Perforier-, Präge- und Aufwickelmaschine (häufig in Produktionslinien wie XY TQ B oder ähnlichen Modellen eingesetzt) integriert diese Schlüsselprozesse in einen nahtlosen Arbeitsablauf. In diesem Artikel erläutern wir die Funktionsweise dieser Kombimaschine, ihre Komponenten und wie sie die Produktion von Toiletten- und Küchenrollen unterstützt.

Die kombinierte Maschine integriert drei Hauptprozesse:

Prägen — Aufbringen von Texturen/Mustern auf Papier zur Verbesserung von Weichheit, Ästhetik und Saugfähigkeit

Perforieren — Eine gestrichelte Linie in das Papier schneiden, damit die Blätter sauber abgerissen werden können

Aufwickeln — Das verarbeitete Papier wird zu fertigen Verbraucherrollen (oder „Stäben“) aufgerollt, wahlweise mit oder ohne Kern.

In einem typischen Produktionsablauf wird Jumbo-Rollenmaterial (oft bereits vor- oder teilbearbeitet) in die Maschine eingeführt, durchläuft dann die Prägung, die Perforation und gelangt anschließend in das Aufwickelmodul, wo das Beschneiden, das Verkleben der Enden und das Einlegen des Kerns erfolgen. Schließlich werden die Rollen zu den nachfolgenden Schneide- oder Verpackungslinien transportiert.

Xinyun bietet eine solche Maschine unter der Bezeichnung „Automatische Perforations-, Präge- und Aufwickelmaschine für Toilettenpapier und Küchenhandtuchpapier“ an.

Um zu verstehen, wie die Maschine funktioniert, schauen wir uns ihre wichtigsten Module an:

Jumbo-Rollen werden auf Rückenständern oder Abwicklern platziert, oft in dreifachen oder mehrfachen Rückenständern mit pneumatischer Beladung.

Die unabhängige Spannungsregelung pro Walze gewährleistet einen gleichmäßigen Materialtransport und vermeidet Fehlausrichtungen oder Faltenbildung.

Die Prägeeinheit (Stahl-auf-Gummi oder Stahl-auf-Stahl) bringt Muster auf das Papier auf.

Je nach Produktdesign kann es sich um eine vollflächige Prägung (über die gesamte Breite) oder eine Kantenprägung (Muster nur an den Kanten) handeln.

Durch die Prägung werden Weichheit, Dickempfindung und Saugfähigkeit verbessert.

Nach dem Prägen wird das Papier durch Perforationsmesser (Spiral- oder Kreisklingen) geführt.

Ausführungen mit 2 oder 4 Klingen sind üblich.

Der Perforationsabstand (Blechlänge) ist je nach gewünschter Blechlänge einstellbar (z. B. 80–160 mm oder mehr).

Die Perforationsklingen arbeiten mit hoher Präzision, um saubere Abreißkanten, geringe Geräuschentwicklung und minimalen Papierabfall zu gewährleisten.

Die Perforation erfolgt üblicherweise pneumatisch oder mechanisch.

Nach dem Prägen und Perforieren wird das Papier zu fertigen Rollen (Stäben) aufgewickelt.

Der Rückspulbereich umfasst oft Folgendes:

• Kantenbeschneidung (Abschneiden unsauberer Ränder)

• Schwanzverklebung und -versiegelung (Auftragen von Klebstoff, um die Enden sauber zu verbinden)

• Kernbeladung (bei Verwendung von Kernen) oder kernlose Wicklung

• Automatisches Übertragen oder Auswerfen von Protokolldateien an den nächsten Prozess

Die Maschine kann ein 10–18 mm langes Ende hinterlassen, um das spätere Aufspulen zu erleichtern und Abfall zu vermeiden.

Die SPS-Steuerung gewährleistet, dass Stammdurchmesser, Spannung und Wickelverhalten konstant bleiben.

Die gesamte Maschine wird über eine SPS (Speicherprogrammierbare Steuerung) gesteuert.

Die Bediener verwenden einen Touchscreen (HMI), um Parameter wie Prägedruck, Perforationsteilung, Walzendurchmesser usw. einzustellen.

Fehlererkennungssysteme (Papierbruchsensoren, Spannungsalarme) tragen zur Reduzierung von Ausfallzeiten bei.

Viele Maschinen unterstützen sowohl den Betrieb mit als auch ohne Kern und bieten somit Flexibilität bei den Endprodukttypen.

Obwohl dieselbe Maschine oft für beide Zwecke geeignet ist, unterscheiden sich einige Einstellungen und Konfigurationen je nachdem, ob man Toilettenpapier oder Küchenrollen herstellt:

| Merkmal | Toilettenpapier | Küchenhandtuch |

|---|---|---|

| Papiergewicht und -stärke | Geringeres Grammatur, mehr Fokus auf Weichheit und schnellere Auflösung | Höheres Gewicht, höhere Nassfestigkeit, erfordert möglicherweise Klebelaminierung oder Lagenverklebung |

| Prägestil | Weichere, feinere Prägemuster für mehr Tragekomfort | Tiefere oder stärkere Prägung zur Verbesserung der Absorption und Oberflächenstruktur |

| Perforationseinstellungen | Häufigere, kürzere Blattlängen | Längere Bögen, weniger Perforationen, aber stabile Aufreißkanten |

| Kern-/Kernloser Modus | Coreless wird häufig für Premium-Toilettenpapier verwendet. | Der Kernmodus ist üblich, da Küchenrollen schwerer sind. |

| Schwanzkleber und -dichtung | Minimaler Klebstoffbedarf, saubere Abdichtung | Stärkerer Klebstoff, um Abwischen und Handhabung standzuhalten. |

| Rahmen- und Antriebsstärke | Die übliche strukturelle Festigkeit ist in der Regel ausreichend. | Aufgrund höherer Spannungen und schwererer Baumstämme können ein robusterer Rahmen und leistungsstärkere Antriebsmotoren erforderlich sein. |

Die Spezifikation von Xinyun für seine Perforations-, Präge- und Aufwickelmaschine unterstützt sowohl Toiletten- als auch Küchenhandtücher und bietet Optionen für Aufwickeln mit oder ohne Kern, Prägen, Verkleben des Endes usw.

Die Spezifikationen variieren je nach Modell und individueller Anpassung, typische Bereiche sind jedoch:

Jumbo-Rollenbreite: 1,200 mm bis 2,800 mm (oder mehr, falls kundenspezifisch)

Fertiger Rollendurchmesser: Φ70 mm bis Φ280 mm oder ähnlicher Bereich

Fertiger Kerndurchmesser: φ38 mm bis φ76 mm

Maschinengeschwindigkeit: 180–230 m/min (einige Maschinen sind für diesen Bereich spezifiziert)

Optionen für den Perforationsabstandz. B. 4-Klingen 90–150 mm, 2-Klingen 180–300 mm (einstellbar)

Kraft & PneumatikDie Maschine benötigt Druckluft (3 PS oder mehr) und je nach Modell eine entsprechende Leistung (5.5 kW bis mehr für schwere Ausführungen).

Kontrollsystem: SPS- und HMI-Schnittstelle, Fehleralarme, automatische Kernbeladung, automatisches Verkleben und Abschneiden des Endstücks integriert.

Der Einsatz einer derart integrierten Maschine bietet mehrere Vorteile:

5.1 Effizienz durch Integration

Die Kombination von Prägen, Perforieren und Aufwickeln in einer einzigen Linie reduziert Materialhandhabung, Zeitverzögerungen und Arbeitsaufwand.

5.2 Konsistenz und Qualitätskontrolle

Da die drei Arbeitsschritte synchronisiert sind, ist das Ergebnis einheitlicher: Die Prägemuster sind auf die Perforationen abgestimmt, die Enden sind sauber und die Holzstammbildung ist konsistent.

5.3 Flexibilität über alle Produkte hinweg

Die Maschine kann mit geringfügigen Anpassungen sowohl für die Toilettenpapier- als auch für die Küchenrollenproduktion verwendet werden – so können Sie in einer einzigen Produktionsanlage verschiedene Artikelnummern herstellen.

5.4 Reduzierter Abfall & Materialverbrauch

Durch das Verkleben, Beschneiden und kontrollierte Wickeln des Endstücks wird Abfall (Abkürzungen, Fehlwicklungen) reduziert. Die Konstruktion lässt oft nur minimale Spielräume.

5.5 Niedrigere Arbeits- und Betriebskosten

Die Automatisierung minimiert manuelle Eingriffe in wichtigen Arbeitsschritten, verbessert den Durchsatz und verringert die Abhängigkeit von Fachkräften.

5.6 Anpassung und Skalierbarkeit

Viele Marken bieten optionale Module an (z. B. Klebelaminierung, kernloser Modus, Prägestile), die nachgerüstet oder aufgerüstet werden können.

5.7 Bessere Marktpositionierung

Rollen mit besserer Prägestruktur und sauberen Perforationen steigern die Kundenzufriedenheit, was insbesondere bei Premiumprodukten die Markenbildung fördert.

Um den vollen Nutzen aus einer solchen Maschine zu ziehen, sollten Sie sorgfältig planen:

Layout & Grundfläche: Stellen Sie sicher, dass ausreichend Bodenfläche, Breite und Zugang für Wartungsarbeiten vorhanden sind.

MaterialkompatibilitätWählen Sie Papiersorten, Prägewalzen und Klebstoffarten, die zu Ihrem Zielprodukt passen.

BedienerschulungObwohl die Prozesse automatisiert sind, müssen die Bediener geschult werden, um Parameter zu ändern, Störungen zu beheben und Klingen und Klebesysteme instand zu halten.

Ersatzteile & Wartung: Halten Sie Ersatz-Prägewalzen, Perforationsmesser und Klebstoffdüsen auf Lager, um Ausfallzeiten zu minimieren.

Wechsel zwischen Produkten: Minimieren Sie die Umrüstzeiten durch die Entwicklung eines modularen Aufbaus (schnell zu installierende Prägemodule, verstellbare Perforationsmesser, voreingestellte Parametersätze).

Qualitätsüberwachung: Um die Qualität zu erhalten, werden Sensoren zur Erkennung von Papierrissen, Spannungsschwankungen und Stammdurchmessern eingesetzt.

Hier eine vereinfachte Darstellung, wie ein Blech durch die Maschine transportiert wird:

Unwind Jumbo-Rolle → in die Leitung einspeisen

Prägestufe — Prägewalzenmuster

Perforationsphase — Messer durchstechen das Blech in regelmäßigen Abständen

Rückspulen und Log-Formatierung — Schwanzverklebung, -beschneidung, Kern- (oder kernlose) Formung

Auswurfprotokoll → an die Schneide- oder Verpackungseinheit senden

Dieser integrierte Prozess gewährleistet, dass Prägen, Perforieren und Wickeln harmonisch ablaufen, die Ausrichtung erhalten bleibt und die Handhabung minimiert wird.

An Automatische Perforations-, Präge- und Aufwickelmaschine für Toiletten- und Küchenhandtücher ist eine zentrale Komponente moderner Produktionslinien für Tissue-Papier. Durch die Kombination dreier Kernprozesse in einem synchronisierten Arbeitsablauf bietet sie Effizienz, Konsistenz, Flexibilität und Kosteneinsparungen. Die Implementierung erfordert zwar eine sorgfältige Planung (Layout, Parametereinstellungen, Materialien, Wartung), doch der ROI und die Produktqualitätsverbesserungen sind beträchtlich – insbesondere für Hersteller, die sowohl Toilettenpapier als auch Küchenrollen mit einer einzigen, anpassungsfähigen Plattform produzieren möchten.

Durch die weitere Nutzung der Website erklären Sie sich mit unseren einverstanden datenschutzerklärung.